Producent śrutownicy z obrotowym stołem serii Q35 - śrutownica z przechylnym bębnem serii QGT – Binhai Jincheng

Producent śrutownicy z obrotowym stołem serii Q35 - śrutownica z uchylnym bębnem serii QGT - Binhai Jincheng Szczegóły:

1.Zastosowanie:

Stosowane do czyszczenia powierzchni różnego rodzaju części tłoczonych, małych i średnich odlewów, odkuwek, okuć, rur itp.

Średnica bębna przechylnego: 1000mm

Wymiary urządzenia: 3972 mm x 2600 mm x 4800 mm (długość x szerokość x wysokość)

Maksymalna waga czyszczonego przedmiotu obrabianego: 25 kg

Maksymalna ładowność: 300 kg

Wydajność produkcji: 300-800 kg/godz.

2.Cechy:

Od wprowadzenia produktu do procesu aż do jego wyprowadzenia po śrutowaniu, wszystkie procesy odbywają się automatycznie.

Główne cechy tej maszyny są następujące:

(1) Wysoka wydajność i jednorodność.

Dzięki zastosowaniu mechanizmu rolkowego bęben nie tylko obraca się, ale także wstrząsa w górę i w dół podczas pracy śrutu stalowego. Dzięki temu produkty w bębnie są mieszane bez uderzeń, a śrut stalowy jest równomiernie śrutowany.

(2) Bardzo dobrze nadają się również małe i cienkościenne kawałki.

Pomieszczenie czyszczące jest wykonane z konstrukcji rolkowej. Można w nim również czyścić wszelkiego rodzaju małe odlewy, odkuwki, części tłoczone, które mogą być utknięte w innych typach maszyn do śrutowania.

3. Zasada działania:

Najpierw rozpoczyna się sekwencyjna praca przygotowawcza, czyli układ odpylania, separator, podnośnik, spiralny sito bębnowe, układ obrotu bębna itp., po czym urządzenie jest gotowe do pracy.

Po drugie, załaduj przedmiot obrabiany do przedniego zasobnika. Przedmiot obrabiany wchodzi do bębna poprzez podnoszenie i opróżnianie zasobnika. Zasuwa zostaje automatycznie zamknięta przez siłownik hydrauliczny.

Po trzecie, aktywowana jest głowica wirnika zamontowana na bramie, a zasuwa śrutowa otwiera się automatycznie, aby rozpocząć czyszczenie obrabianego elementu.

Obrabiany element obraca się lekko wraz z bębnem, jednocześnie lekko kołysząc się tam i z powrotem, aby równomiernie przyjąć śrut stalowy, który usuwa tlenki, żużel spawalniczy, rdzę i brud z powierzchni obrabianego elementu, aż do momentu osiągnięcia czasu śrutowania, kiedy to zasuwa śrutowa i głowica wirnika zostają zamknięte.

Po opóźnieniu PLC śrut stalowy zmieszany z przedmiotem obrabianym całkowicie wypływa z rolki, drzwi otwierają się automatycznie, a rolka powoli wysypuje przedmiot obrabiany.

Następnie powtarzaj ten proces aż do zakończenia pracy i zatrzymania we właściwej kolejności.

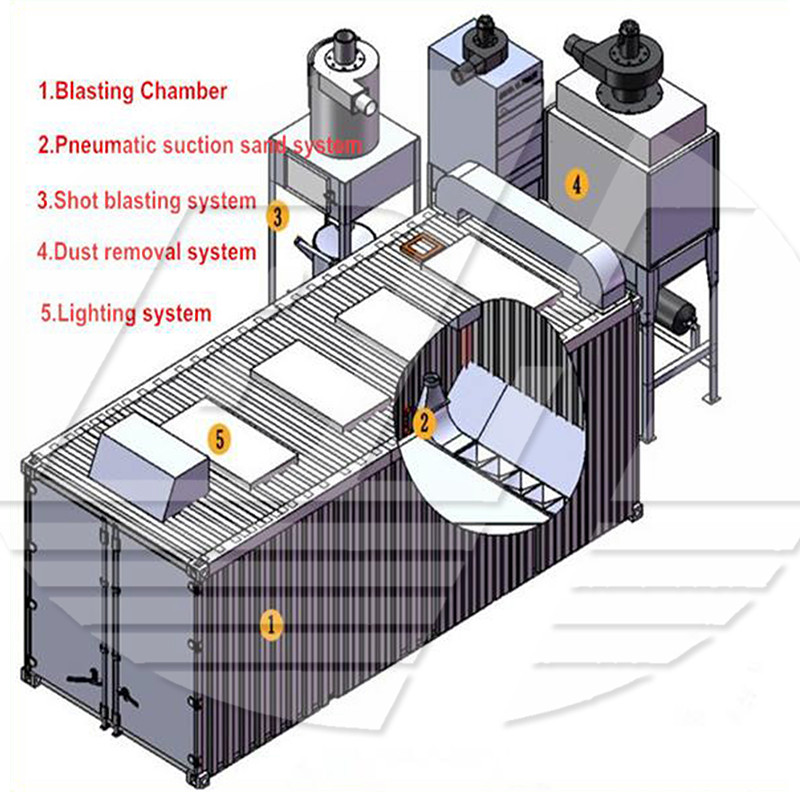

4. Kompozycja i główne cechy:

Bęben przechylny:

① Bęben wykonany jest z walcowanej, wysokiej jakości blachy stalowej Mn13 o grubości 10 mm, z wysoką zawartością manganu, a jego żywotność wynosi 1-2 lata.

② W porównaniu ze sprzętem tradycyjnym zmniejsza ilość części zużywających się, oszczędza czas i pieniądze przeznaczone na konserwację i naprawy oraz znacznie obniża koszty użytkowania i konserwacji.

③ Obudowa bębna wykonana jest z 10 mm wysokiej jakości blachy stalowej węglowej; średnica otworów w bębnie wynosi 6 mm.

Przenośnik ślimakowy:

① 1 przenośnik ślimakowy, który znajduje się na górze komory śrutowniczej i służy do transportu materiałów mieszających do separatora. Do napędzania tego przenośnika ślimakowego używany jest jeden wysokowydajny silnik przekładniowy.

② Kolejny zestaw przenośników ślimakowych znajduje się na dole pomieszczenia do śrutowania i jest współdzielony z silnikiem podnośnika kubełkowego.

③ Ostrza spiralne wykonane są ze stali odpornej na zużycie (Mn16).

Przenośnik kubełkowy:

① Maksymalna wydajność przenośnika kubełkowego wynosi 30 t/h, a jego zadaniem jest podnoszenie materiałów mieszanych do separatora.

② Przenośnik kubełkowy wykonany jest z precyzyjnie spawanych płyt stalowych i można go demontować w sekcjach. Z oknami konserwacyjnymi i inspekcyjnymi, łatwy w przeglądzie.

③ Jeden silnik napędowy znajduje się na górze przenośnika kubełkowego i stanowi źródło zasilania.

④ System obejmuje: 2 precyzyjnie obrobione koła, 1 pokrywę przenośnika kubełkowego, 1 wydajny, odporny na zużycie pas i kilka zasobników.

Separator:

① Używane głównie do oddzielania kwalifikowanego śrutu stalowego, łamanego śrutu stalowego i pyłu.

② Spawana konstrukcja, wewnątrz znajduje się wiele dobrze zaprojektowanych komór do prowadzenia wiatru. Przód to otwierane drzwi dostępowe do codziennej obserwacji i konserwacji.

③ Wielostopniowa struktura przegrody, regulowana. Służy do regulacji jednorodności kurtyny piaskowej.

④ Następujące elementy są podłączone do pojemnika. Po sortowaniu kwalifikowany śrut stalowy przepływa przez pojemnik w celu przechowywania, gotowy do ponownego użycia.

System dystrybucji śrutu stalowego:

① Zasuwa śrutowa sterowana cylindrem służy do kontrolowania dopływu śrutu stalowego na dużą odległość.

② Możemy wyregulować śruby na regulatorze śrutu, aby uzyskać wymaganą ilość śrutu.

③ Technologia ta została opracowana niezależnie przez naszą firmę.

Zespół głowicy wirnika:

① Niezależnie opracowany i wyprodukowany przez naszą firmę, który zgodnie z charakterystyką sprzętu, charakteryzuje się wyjątkowo wysoką wydajnością równowagi dynamicznej, doskonałą wydajnością strzału i wygodną konserwacją.

② Jeden wirnik, 8 bardzo twardych, odpornych na zużycie i wysokochromowych łopatek, bezpośrednio wtykowych, zamontowanych na wirniku; tuleja orientacyjna i koło rozprowadzające, które odpowiednio kontrolują kierunek strzału i wstępnie przyspieszają strzał.

③ Powłoka głowicy wirnika wykonana jest z materiału niezwykle odpornego na zużycie, a wewnętrzna ściana jest przymocowana odporną na zużycie płytą stalową, którą można łatwo wymienić.

④ Główne parametry techniczne głowicy wirnika:

Rozmiar wirnika: 380mm

Ostrze: 8 sztuk

Wirnik: Technologia podwójnego uszczelnienia Venturiego

Moc silnika: 22 kW / specjalny silnik do piaskowania

Maksymalna prędkość początkowa śrutu stalowego: 70m/s

Maksymalny przepływ śrutu stalowego: 200kg/min

Technologia regulacji prędkości poprzez konwersję częstotliwości może być wykorzystywana do regulacji siły śrutowania.

Hydrauliczny układ ładowania:

① Układ hydrauliczny to niezależne zintegrowane urządzenie do przesyłu mocy, które zamienia energię mechaniczną lub energię elektryczną na siłę obrotową, a następnie część pompy, która zamienia siłę obrotową na energię płynu. Sekcja zaworu jest wyposażona w dwa porty cylindra, które są interfejsem rurociągu siłownika.

② Układ hydrauliczny składa się z silnika, pompy, elektromagnetycznego zaworu kierunkowego, zaworu zwrotnego kontroli oleju, zaworu odcinającego przepustnicę, skrzynki pocztowej itp.

③ Elektromagnes włączony i wyłączony (dwa elektromagnesy elektromagnetycznego zaworu kierunkowego nie mogą być ładowane w tym samym czasie), może niezależnie realizować różne czynności.

④ Regulując przepustnicę, można regulować jej prędkość lub zamknąć działanie siłownika.

⑤ W tym systemie zastosowano olej hydrauliczny przeciwzużyciowy 46 #.

⑥ Najbardziej odpowiednia temperatura pracy całego układu hydraulicznego wynosi 30–55 ℃. Jeśli temperatura oleju jest zbyt wysoka, należy wyłączyć układ i sprawdzić przyczynę gorączki.

⑦ Główne parametry techniczne układu hydraulicznego:

Pojemność zbiornika paliwa: 80L

Moc napędu silnika: 5,5 kW

Ciśnienie znamionowe: 16Mpa

Przepływ znamionowy: 20L/min

Automatyczny system cięcia:

① Zestaw automatycznego mechanizmu wykrawającego, elementy obrabiane są odwracane z komory śrutowniczej i spadają na automatyczny mechanizm wykrawający, a następnie przez taśmę przenośnika do ramy odbiorczej materiału. (Wymiary: 1200X600X800).

② Zastosowano gumową taśmę transportową, która skutecznie zapobiega zderzaniu się części ze sobą i pełni dobrą rolę ochronną.

③ Taśma zaślepiająca jest dodatkowo wydłużona o 1750 mm długości i 600 mm szerokości w stosunku do oryginalnej podstawy.

System usuwania pyłu (system odpylania z wkładem Donaldson):

① Zintegrowana konstrukcja, zintegrowana z tyłu hosta.

② Wewnątrz znajduje się 6 wkładów filtra przeciwpyłowego.

③ Wyposażony w zestaw wtórnego urządzenia filtrującego. Nadaje się do emisji wewnątrz pomieszczeń, emisja pyłu 5 mg / m3.

④ Dzięki automatycznemu urządzeniu czyszczącemu z przepływem zwrotnym możesz ustawić odstęp czasu między przepływami zwrotnymi.

⑤ Wyposażony w instrument wykrywający konieczność wymiany wkładu filtracyjnego, może podpowiedzieć operatorowi, kiedy należy wymienić wkład filtracyjny.

⑥ Wlot powietrza odpylacza jest wyposażony w przepustnicę. Objętość powietrza można regulować w zależności od sposobu użytkowania urządzenia.

⑦ Główne parametry techniczne:

Moc wentylatora: 5,5 kW

Przepływ powietrza odpylacza: 5000 m3/h

Emisja pyłu: ≤5mg/m3

Układ sterowania elektrycznego:

① Szafa sterownicza:

② Prąd przemienny trójfazowy głównego zasilania: 400 V ± 10%, 50 Hz ± 2%

③ Napięcie sterujące: DC24V, 50Hz ± 2%

④ W szafie sterowniczej zainstalowano lampę oświetleniową, włączono drzwi i wyłączono je.

⑤ Wyposażony w obszar przechowywania danych sprzętowych.

⑥ Panel wyposażony jest w lampkę kontrolną, która sprawdza prawidłowe działanie przycisku, co umożliwia wykrycie go w dowolnym momencie.

⑦ Na spodzie znajdują się trzy kolorowe lampki kontrolne: czerwona lampka miga, gdy pojawia się błąd, żółta lampka miga, gdy pojawia się stan konserwacji, a zielona lampka miga, gdy urządzenie jest ręczne.

⑧ Stan dynamiczny, zielone światło ciągłe wskazuje, że obrabiarka znajduje się w normalnym stanie roboczym, lub rozlega się alarm dźwiękowy i świetlny.

⑨ Do sterowania całym urządzeniem służy 10-calowy kolorowy ekran dotykowy.

5. Elementy testowe i normy:

Sprzęt ten został przetestowany zgodnie z normami Ministerstwa Norm „Warunki techniczne dla śrutownicy przelotowej” (nr ZBJ161010-89) oraz powiązanymi normami krajowymi.

Nasza firma dysponuje szeroką gamą narzędzi pomiarowych i testowych.

Główne elementy testowania są następujące:

A. Głowica wirnika:

① Bicie promieniowe korpusu wirnika ≤0,15 mm.

② Bicie powierzchni czołowej ≤0,05 mm.

③ Badanie równowagi dynamicznej ≤18 N.mm.

④ Wzrost temperatury obudowy łożyska głównego na biegu jałowym przez 1 godzinę ≤35 ℃.

B. Separator:

(1)Po oddzieleniu ilość odpadów zawartych w kwalifikowanym śrucie stalowym wynosi ≤0,2%.

(2)Ilość kwalifikowanego śrutu stalowego w odpadach wynosi ≤1%.

(3)Skuteczność separacji śrutu; separacja piasku nie jest mniejsza niż 99%.

C. System usuwania pyłu:

① Skuteczność usuwania pyłu wynosi 99%.

② Zawartość pyłu w powietrzu po czyszczeniu jest mniejsza niż 10 mg/m3.

③ Stężenie emisji pyłu jest mniejsze lub równe 100 mg/m3, co spełnia wymagania norm JB/T8355-96 i GB16297-1996 „Kompleksowe normy emisji zanieczyszczeń powietrza”.

D. Hałas sprzętu

Jest on niższy niż 93 dB (A) określone w normach JB / T8355-1996 „Machinery Industry Standards”.

6. RAQ:

Abyśmy mogli dostarczyć najlepsze rozwiązania dla Twoich produktów, prosimy o udzielenie odpowiedzi na poniższe pytania:

1. Jakie produkty chcesz poddać leczeniu? Lepiej pokaż nam swoje produkty.

2. Jeśli istnieje wiele rodzajów produktów, które należy poddać obróbce, jaki jest największy rozmiar przedmiotu obrabianego? Długość * szerokość * wysokość?

3.Jaka jest waga największego przedmiotu obrabianego?

4.Jaką wydajność produkcji chcesz osiągnąć?

5. Czy maszyny mają jakieś szczególne wymagania?

Zdjęcia szczegółów produktu:

Przewodnik po produktach pokrewnych:

Cieszymy się naprawdę doskonałą nazwą wśród naszych klientów za nasz wyjątkowy produkt lub usługę, doskonałą, konkurencyjną cenę, a także najlepsze usługi dla Producenta Q35 Series Turn Table Shot Blasting Machine - QGT Series Tilting Drum Shot Blasting Machine - Binhai Jincheng, Produkt będzie dostarczany na cały świat, taki jak: Gabon, Manila, Gujana, Teraz, wraz z rozwojem Internetu i trendem internacjonalizacji, postanowiliśmy rozszerzyć działalność na rynek zagraniczny. Z zamiarem przynoszenia większych zysków klientom zagranicznym poprzez bezpośrednią dostawę za granicę. Więc zmieniliśmy zdanie, z kraju na za granicę, mamy nadzieję dać naszym klientom większy zysk i czekamy na więcej okazji do robienia interesów.

Przez Eleanore z Somalii - 2017.11.29 11:09

Przez Eleanore z Somalii - 2017.11.29 11:09 Serwis gwarancyjny i pogwarancyjny jest terminowy i przemyślany, wszelkie problemy można rozwiązać bardzo szybko, czujemy się wiarygodni i bezpieczni.

Przez Amy z Estonii - 2018.12.05 13:53

Przez Amy z Estonii - 2018.12.05 13:53